Laboratorio y control de calidad

En nuestro laboratorio interno de control de calidad, realizamos exhaustivos ensayos periódicos sobre platos de ducha seleccionados como muestra. Cada uno de ellos se somete a pruebas químicas, mecánicas y de resistencia que permiten evaluar su comportamiento frente a factores como la humedad, los agentes de limpieza o el desgaste diario.

Además, llevamos a cabo comparativas técnicas con los principales estándares del mercado, lo que nos permite garantizar no solo el cumplimiento de las normativas vigentes, sino también un rendimiento superior. Gracias a este riguroso proceso de verificación, aseguramos que cada plato de ducha que sale de nuestras instalaciones cumpla con los más altos niveles de fiabilidad, seguridad y durabilidad, reflejando el compromiso de Torbath Furniture con la excelencia en cada detalle.

Preparación del molde

Cada plato se fabrica a partir de un molde específico, cuya matriz original se realiza en madera. Estos moldes tienen una vida útil de hasta 5.000 unidades (aprox. 7 platos al día por molde). La preparación de moldes es crítica: cada medida y modelo dispone del suyo, y siempre se trabaja “al revés”, colocando el molde en posición invertida para la correcta aplicación de capas posteriores.

Recubrimiento con Gel Coat

Se aplica una capa de 500 micras de

ISO NPG

, material usado en la industria naval por su impermeabilidad y resistencia química. El gel coat copia con exactitud la textura del molde y actúa como barrera protectora frente a la humedad y el desgaste.

Colada de la masa Strato Titanlight®

El molde se rellena con la masa Strato TitanLight®, compuesta por resina, carga mineral y pasta pigmentaria. Para lograr un endurecimiento uniforme se incorporan dos reactivos clave: catalizador y acelerante. Esta formulación innovadora permite platos más ligeros, resistentes y fáciles de instalar.

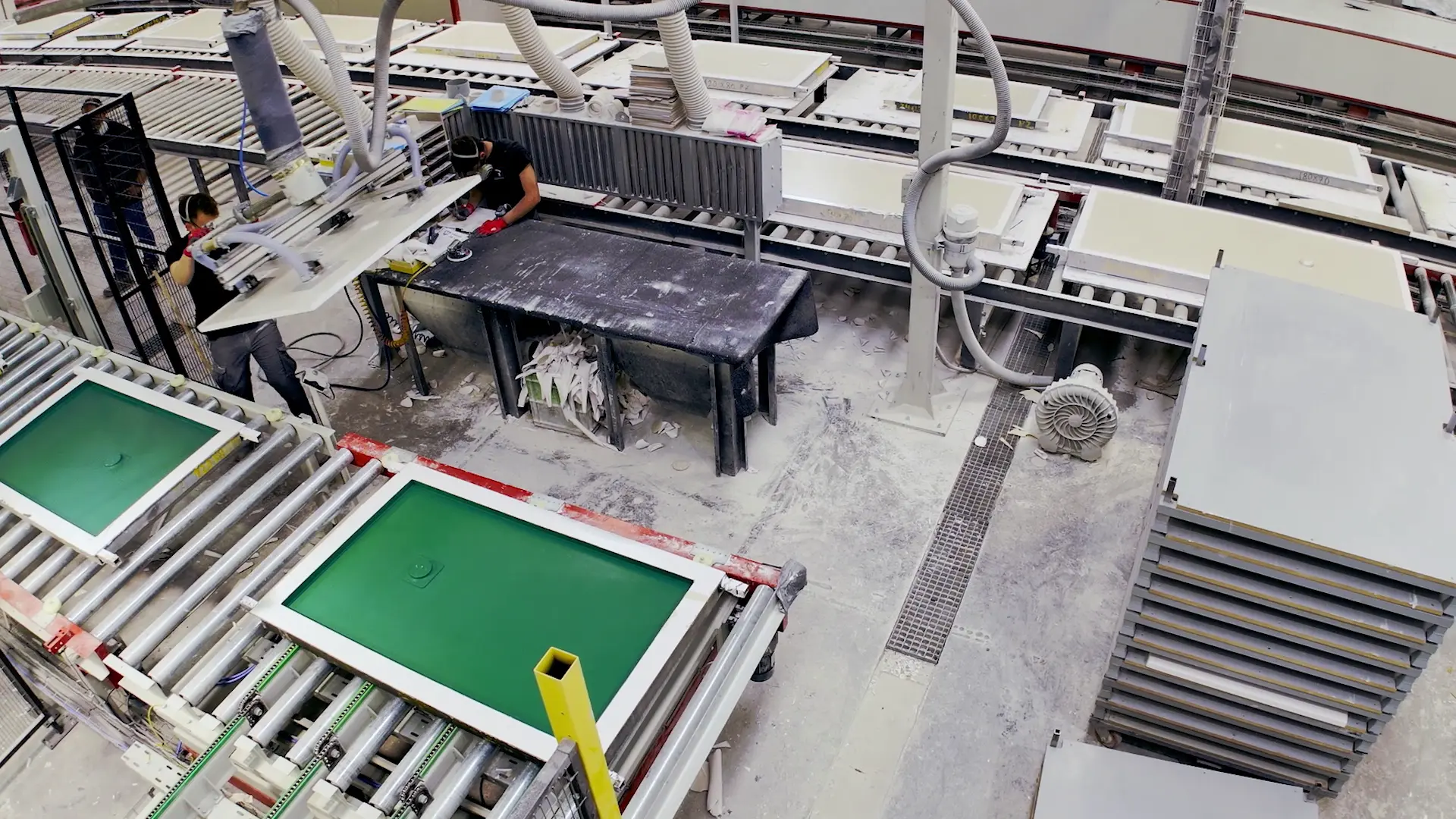

Desmolde y preparación

Tras el fraguado inicial, se procede al desmolde. En este punto, cada plato es lijado y pulido para eliminar imperfecciones y dejar la superficie lista para la fase de curado.

Proceso de curado y post-curado en horno

El proceso de post-curado en horno es una etapa crítica en la fabricación de platos de ducha de carga

mineral, ya que es fundamental para asegurar que los materiales utilizados se hayan endurecido completamente y adquieran la resistencia y durabilidad necesarias para su uso diario.

Este proceso de curado

adicional es necesario debido a la naturaleza de los materiales utilizados en la fabricación. El modo de

garantizar que el producto ha finalizado completamente su proceso de curado es someterle a un ciclo de

post curado a unas determinadas temperaturas.

Además, el post-curado en horno también permite que los platos de ducha mantengan su forma y tamaño original, lo que es esencial para su instalación y uso posterior. La resistencia y durabilidad que se

obtiene gracias al post-curado en horno también garantiza que el plato de ducha tenga una vida útil prolongada, lo que reduce los costos de mantenimiento y reemplazo a largo plazo

Embalaje reforzado y sostenible

Nuestros platos de ducha se embalan en cajas de cartón reforzado, sin plásticos de un solo uso. Este sistema ofrece varias ventajas:

Mayor seguridad durante el transporte, gracias al refuerzo de esquinas y caras.

Sostenibilidad, al utilizar únicamente cartón, lo que facilita el reciclaje sin separación previa.

Ahorro de costes asociados al impuesto sobre plásticos (Ley 7/2022), contribuyendo a una economía circular responsable.

Compromiso ambiental, formando parte del programa de gestión de envases de Ecoembes.

De este modo, no solo protegemos mejor cada plato frente a golpes y daños durante la manipulación, sino que también reducimos nuestro impacto ambiental y facilitamos el reciclaje de todos los embalajes.

Almacén robotizado

Finalmente, los platos terminados se trasladan a nuestro almacén robotizado, que organiza automáticamente el stock, optimiza el espacio y garantiza una trazabilidad total hasta la expedición.

Este sistema cuenta con una capacidad total para 4.080 unidades, organizadas en 1.020 espacios, cada uno con posibilidad de apilar hasta cuatro platos por hueco. Su principal función es la de reorganizar los platos terminados según su ancho y largo, permitiendo una clasificación precisa y rápida que facilita la posterior expedición.

Se trata de un sistema de almacenaje temporal y dinámico, que aporta flexibilidad en la gestión diaria y asegura un flujo continuo de producto en la cadena de producción. Gracias a esta automatización, garantizamos un control más riguroso, una mejor optimización del espacio y una reducción significativa en tiempos de manipulación.