Diseño e Innovación

En Torbath Furniture, todo proceso de fabricación comienza con una fase estratégica: el diseño y la innovación. Este primer paso es clave, ya que marca la identidad y funcionalidad de cada mueble de baño que desarrollamos.

Nuestro equipo de diseño trabaja en la creación de propuestas que combinan estética, ergonomía y practicidad, atendiendo tanto a las tendencias internacionales como a las necesidades reales de los usuarios. La innovación no se limita a la forma o el estilo: también se centra en la optimización del espacio, la elección de materiales resistentes a la humedad y sostenibles, y la incorporación de soluciones técnicas que faciliten el uso diario.

Este paso es la semilla de todo el proceso: el momento donde se decide no solo cómo será un mueble, sino también cómo mejorará la experiencia del baño de quienes lo utilizan

Producción 100% Integral

En Torbath Furniture, tras la fase de diseño e innovación, damos paso a un segundo estadio fundamental: la producción 100% integral. Esto significa que controlamos internamente todas las etapas de fabricación, garantizando una trazabilidad completa y un producto final que responde a los más altos estándares de calidad.

Disponemos de tres tipologías de montaje que nos permiten adaptarnos a distintos volúmenes y necesidades:

Mueble ensamblado y gran producción, pensado para dar respuesta a grandes demandas con la máxima eficiencia.

En kit, con series medias en torno a las 300 unidades, que ofrecen un equilibrio entre producción industrial y flexibilidad.

Muebles de uno a uno, donde nuestras máquinas flexibles trabajan en baja producción para dar forma a piezas personalizadas y proyectos a medida.

La selección de materias primas es otro pilar de esta etapa. En Torbath, trabajamos con tableros y componentes de alta resistencia a la humedad, y contamos con materiales certificados por FSC® cuando el cliente así lo solicita, reafirmando nuestro compromiso con la sostenibilidad y el respeto al medio ambiente.

Gracias a este modelo de producción integral, podemos ofrecer un servicio totalmente personalizado, que abarca desde la fabricación en serie hasta la elaboración de piezas únicas

Seccionadora

En la producción de nuestros muebles de baño, la seccionadora representa el auténtico pulmón de la fábrica. Es la primera fase material del proceso, donde se transforma la materia prima en las piezas que darán forma a cada mueble.

Trabajamos con tableros de gran formato, de aproximadamente 2,8 x 2,1 metros, que son seccionados con precisión para obtener los diferentes componentes del mueble. Antes de cada corte, se genera un programa de optimización, en el que se definen las medidas exactas y acabados requeridos. Dicho programa se carga en la máquina, que de forma automatizada va tomando los tableros y cortándolos en función de las especificaciones de plano.

El operario desempeña un rol clave en esta fase: recoge las piezas cortadas, las identifica con hojas específicas según su función (costados, frentes, etc.) y verifica que cada una cumpla rigurosamente con las dimensiones establecidas.

Este proceso asegura un aprovechamiento máximo del material, una precisión milimétrica en cada pieza y sienta las bases de calidad necesarias para el montaje y ensamblaje posterior.

En Torbath Furniture, entendemos la seccionadora como el inicio tangible de la vida de cada mueble: donde el tablero se convierte en proyecto.

Canteadora

Tras el corte en la seccionadora, las piezas pasan a la canteadora, una etapa esencial para garantizar tanto la resistencia como la estética final del mueble. El canteado es el proceso mediante el cual se recubren y protegen los bordes de cada pieza, asegurando durabilidad frente a la humedad y un acabado visual impecable.

En Torbath Furniture contamos actualmente con tres canteadoras en funcionamiento, organizadas según el tipo y tamaño de pieza, así como el número de lados a cantear:

Unilateral

Diseñada para trabajar en una sola pasada sobre un único borde. Es ideal para piezas más pequeñas o interiores que, por sus dimensiones, no pueden procesarse en la doble.

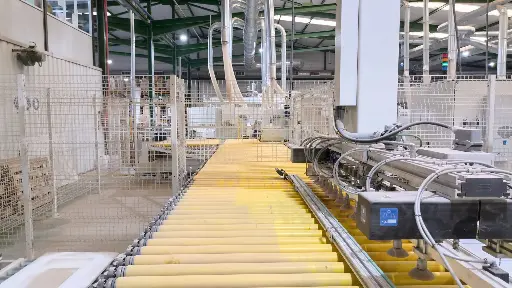

Doble

Permite cantear dos lados simultáneamente en una sola pasada, y dispone de un sistema de carga y descarga automática, optimiza tiempos y asegura una alta eficiencia.

El resultado es un conjunto de piezas perfectamente protegidas, listas para continuar con las fases posteriores de mecanizado y ensamblaje. En esta etapa, la tecnología y la organización se combinan para asegurar que cada mueble Torbath conserve la calidad y detalle que lo caracteriza desde su núcleo hasta el más mínimo borde.

Mecanizado

Posteriormente al proceso de canteado, el material pasa a la sección de mecanizado.

En esta fase, las barras y bases de mueble se trabajan en las espigadoras, donde los operarios cargan el programa correspondiente para mecanizar o mecanizar y espigar las piezas, según lo requiera el diseño.

Por su parte, los costados y frentes (ya sean en melamina o lacados) se mecanizan en diferentes equipos en función de sus características y volumen de producción:

UX 100

Habitualmente utilizada para frentes y costados en series pequeñas o no muy numerosas.

M 200

Se emplea cuando las piezas requieren fresados o en el caso de trabajar con tableros de DM.

UX 200D

Indicada para grandes cantidades de costados o frentes, así como para piezas que solo necesitan espigado, como las bases de mueble.

En cuanto a los interiores de cajón, especialmente aquellos con salvasifón, se mecanizan en la M 200 o en la Morbidelli, según corresponda.

Una vez que el material ha sido cortado, canteado y mecanizado, pasa a la siguiente fase. En el caso de los muebles lacados, por lo general se utilizan tableros de partículas (aglomerado). Sin embargo, cuando los frentes llevan fresados o uñeros, estos se fabrican en MDF, manteniéndose el resto del mueble en tablero de partículas.

Línea de barnizado

El primer paso para el lacado, tanto en tableros de partículas como en MDF en crudo, es siempre el lijado.

Los cantos y fresados (si los hubiera) se lijan manualmente.

Los planos se trabajan en una lijadora de superficies.

Una vez lijadas las piezas, se aplica el fondo:

Los cantos se fondean a pistola.

Se prepara un paquete con las piezas organizadas y se lacan únicamente los laterales.

Tras el secado, se fondean los planos. Para este proceso utilizamos la máquina denominada “cortina de fondo”, que aplica la cantidad de material necesaria en función del tipo de pieza.

Las piezas fondeadas se dejan secar unas 24 horas, para después volver a lijarse (cantos y uñeros a mano, y planos en la lijadora de superficies).

En este punto, la terminación varía según el tipo de acabado:

Para el blanco brillo ultravioleta, las piezas pasan por la Chefla, una máquina que nos permite obtener el acabado ideal directamente, sin necesidad de pulido posterior gracias a la optimización de parámetros.

Para los colores o acabados mate, el lacado se realiza a pistola en cabinas específicas. Estas piezas requieren un secado de entre 12 y 24 horas, durante las cuales se almacenan en secaderos a temperatura constante.

Montaje

En esta etapa, todas las piezas previamente fabricadas se ensamblan para dar forma al mueble final.

El proceso combina trabajo manual y automatización parcial:

El ensamblaje inicial se realiza a mano por los operarios.

A continuación, las piezas pasan por el prensado automático, único proceso completamente mecanizado en esta fase.

Posteriormente se colocan los cajones, que han sido previamente montados por un operario.

Al llegar a la zona de embalaje, un operario embolsa el mueble, coloca la caja y acciona el volcador mediante pedal para finalizar el embalaje.

Finalmente, el operario empuja el mueble sobre la cadena hacia la zona de paletizado, no sin antes haberlo etiquetado.

Existen tres líneas diferenciadas:

Muebles estándar ensamblados, siguiendo el proceso descrito.

Muebles en kit, en una línea independiente donde se preparan las cajas con todas las piezas y herrajes según modelo, se cierran y se montan palets listos para logística.

Muebles especiales, que se fabrican y embalan en una cadena independiente, pieza por pieza y de forma totalmente manual.

Embalaje

El embalaje es la última fase del proceso productivo y garantiza que cada mueble llegue a su destino en perfectas condiciones. Para ello, combinamos tecnología, protección y trazabilidad.

Contamos con una máquina automática de fabricación de cajas de cartón (Fandfol), que genera embalajes a medida en diferentes anchos, adaptándose a las dimensiones de cada mueble. Así conseguimos un ajuste perfecto, optimizando espacio y asegurando la máxima protección.

El proceso de embalaje incluye:

Protecciones en cantos y esquinas

Resguardan las zonas más delicadas.

Cajas de cartón personalizadas

Fabricadas a medida por la Fandfol.

Plásticos y refuerzos adicionales

Protegen frente a golpes, humedad y polvo.

Etiquetado identificativo

Asegura trazabilidad completa en la cadena logística.

Este sistema nos permite no solo proteger la integridad del mueble, sino también garantizar una presentación profesional y eficiente, acorde con los estándares de calidad que distinguen a Torbath Furniture.

Control de calidad: garantía Torbath en cada detalle

El control de calidad es una fase clave en nuestro proceso productivo, donde se valida que cada pieza y cada mueble cumplen con los exigentes estándares de Torbath Furniture. No se trata solo de una revisión final, sino de un sistema integral de verificación que acompaña a la producción en cada una de sus etapas.

En esta fase, nuestros técnicos especializados examinan minuciosamente:

Dimensiones y acabados

De cada pieza, asegurando que las medidas y el canteado coinciden con lo especificado en el plano.

Resistencia de materiales y ensamblajes

Comprobando que soporten el uso cotidiano en un entorno húmedo como el baño.

Uniformidad estética

Garantizando la continuidad del color, brillo o textura en toda la serie.

Certificados en ISO 9001

La ISO 9001 es una norma internacional que establece los requisitos para implementar y mantener un Sistema de Gestión de la Calidad (SGC). Está reconocida en todo el mundo y es el estándar más utilizado para demostrar el compromiso de una empresa con la calidad, la eficiencia y la satisfacción del cliente.

Además, se verifican los muebles tanto a nivel individual como en conjunto, asegurando que todas las partes encajen perfectamente antes de avanzar al embalaje.

Este paso es la última barrera de seguridad antes de que un mueble lleve el sello Torbath: solo aquellos que superan con éxito todos los puntos de control son aprobados para llegar a nuestros clientes. Gracias a este riguroso proceso, aseguramos no solo muebles de baño de alta calidad, sino también la confianza y tranquilidad de quienes los eligen.